2025-07-02

精密钣金加工是一种对精度、表面质量及结构稳定性要求极高的制造工艺,广泛应用于电子、通信、航空航天、医疗设备等领域。其加工过程中需注意以下关键问题,以确保产品质量和生产效率:一、材料选择与预处理材料适配性根据产品性能要求(如强度、耐腐蚀性、导电性)选择合适材料(如不锈钢、铝合金、冷轧板等)。考虑材料厚度公差,避免因厚度不均导致加工误差。

2025-07-01

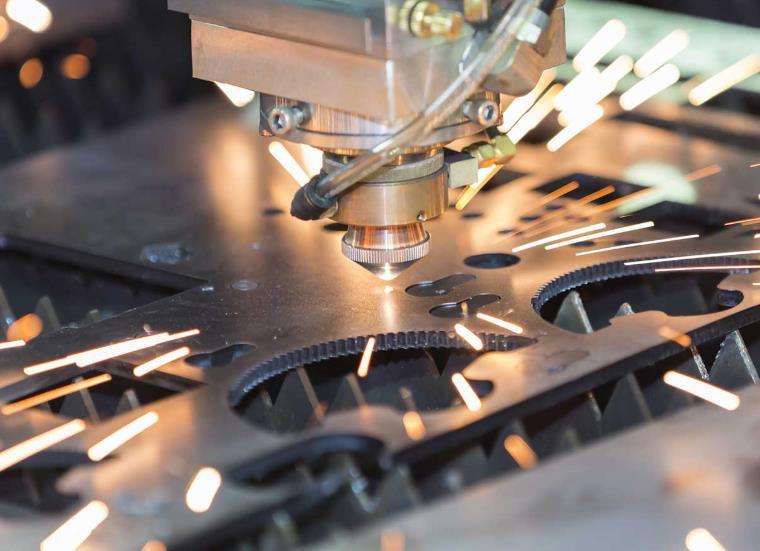

精密钣金加工与传统钣金加工的核心区别体现在加工精度、设备与工艺、应用领域、生产模式及技术智能化五大维度,具体分析如下:一、加工精度:从毫米级到亚毫米级的跨越传统钣金:尺寸公差范围通常在 0.2~1mm 之间,适用于对精度要求较低的场景,如机柜、普通外壳等。其弯曲度、切割误差等核心指标难以突破毫米级限制。

2025-06-30

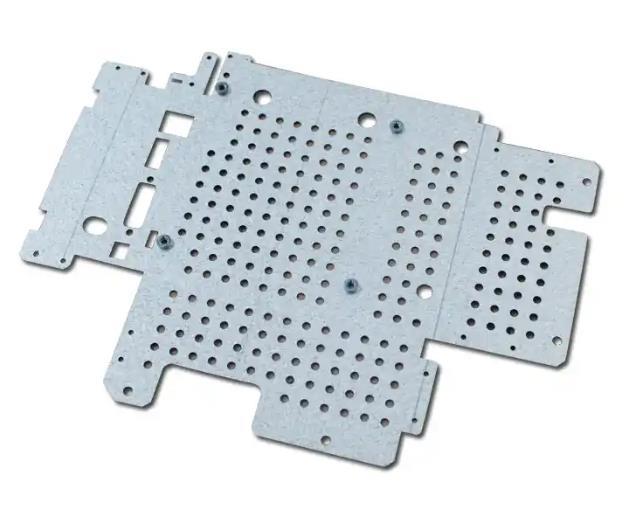

钣金加工的设计技巧需围绕工艺可行性、材料特性、结构强度及成本控制展开,以下是关键设计要点及分析:一、孔位与间距设计孔间距相邻孔的孔边到另一孔边的短距离应≥料厚的1.5倍。若小于此值,需采用跳格方式(如间隔冲孔)以避免模具崩裂。原因:孔间距过小会导致模具母模边缘应力集中,加速磨损,增加停机修模成本。孔形状选择圆孔:坚固,模具制造维修简单,但开孔率较低。

2025-06-28

钣金加工是针对金属薄板(通常在6mm以下)的一种综合冷加工工艺,涉及剪、冲/切/复合、折、焊接、铆接、拼接、成型等操作。以下是钣金加工中需要了解的关键知识:一、材料知识常用材料:冷轧板(SPCC):表面光亮,易加工,但易生锈,常用于一般结构件。热轧板(SHCC):材料较厚,表面有氧化皮,成本低,但精度和表面质量不如冷轧板。镀锌板SECC、SGCC):表面镀锌,耐腐蚀性好,适用于对防锈要求高的场合。不锈钢(SUS301、SUS304等):耐腐蚀性强,外观美观,但成本较高,加工难度大。

2025-06-27

在钣金加工行业中,焊接工艺标准是确保产品质量和安全性的重要依据。以下是钣金加工行业中常见的焊接工艺标准及相关要求:一、材料与设备要求材料质量焊接材料(如焊丝、焊条)需符合国家标准或行业规范,具备质量合格证明。金材料的厚度、材质需与设计图纸一致,不得使用不符合要求的替代材料。

2025-06-26

CNC加工的操作规范是确保加工安全、提高加工质量和效率的重要保障,涵盖了加工前、加工中、加工后以及设备维护等多个环节,以下是详细介绍:加工前准备人员要求操作人员需经过专业培训,熟悉CNC加工设备的操作规程、安全注意事项以及相关编程知识,取得相应的操作资格证书后方可上岗。操作人员应保持良好的精神状态,严禁疲劳、酒后或服用影响操作能力的药物后进行操作。

2025-06-25

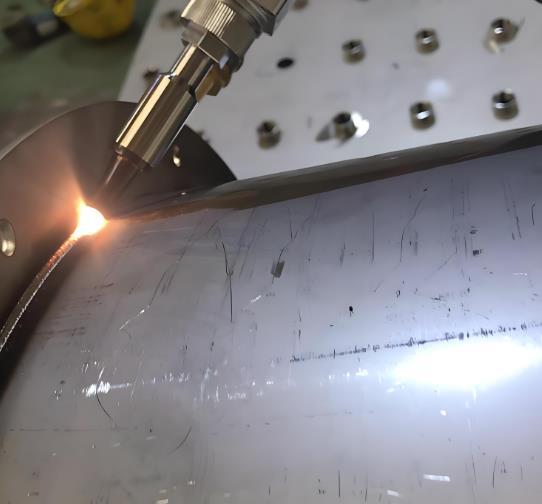

在钣金加工过程中,划痕是常见的表面缺陷,不仅影响产品的外观质量,还可能降低其耐腐蚀性和使用寿命。为避免划痕的产生,可从原材料、加工设备、加工工艺、人员操作和环境管理等多个方面采取措施,以下是详细介绍:原材料管理材料选择优先选用表面质量好、硬度适中、韧性较好的板材。例如,不锈钢板材表面应平整光滑,无明显划伤、压痕等缺陷;铝板应选择表面氧化膜均匀、无瑕疵的产品。对于有特殊表面要求的钣金件,如需要进行喷涂、电镀等后续处理的,应选择与后续工艺相匹配的原材料,以减少因材料与工艺不兼容而产生的划痕。

2025-06-24

在钣金加工中,毛刺的产生是常见问题,它不仅影响产品的外观质量,还可能对后续的装配、使用性能以及安全性造成不利影响。以下从毛刺产生原因、常见处理方法以及预防措施三个方面进行详细介绍:毛刺产生原因刀具因素:刀具磨损、刃口变钝,在切割或冲压过程中无法干净利落地切断材料,从而在边缘产生毛刺。例如,冲裁模具的冲头和凹模间隙过大或过小,会使材料在冲裁时受到不均匀的剪切力,导致毛刺产生。

2025-06-23

在钣金加工过程中,降低破损程度对于保证产品质量、提高生产效率和降低成本至关重要。以下从加工前准备、加工过程控制、加工后处理等方面,详细介绍降低钣金加工破损程度的方法:加工前准备材料选择与检验合理选材:根据产品使用要求和加工工艺特点,选择合适的钣金材料。例如,对于需要承受较大载荷且形状复杂的零件,应选择强度高、韧性好的材料,如不锈钢、合金钢等;对于一般结构件,可选择碳钢等普通材料。

2025-06-20

钣金加工涉及多个环节和工艺,要成为一名优秀的钣金加工人员,需要掌握以下关键技能:理论知识技能材料知识熟悉材料特性:了解不同金属材料(如冷轧钢板、不锈钢、铝板等)的物理和化学特性,包括强度、硬度、延展性、耐腐蚀性等。例如,不锈钢具有优异的耐腐蚀性,但加工难度相对较大,需要选择合适的刀具和加工参数。

2025-06-19

钣金加工机箱外壳设计正朝着智能化、轻量化、模块化、环保化和个性化方向演进,以下为具体趋势分析:一、智能化与功能集成智能交互设计:通过集成触摸屏、状态指示灯、无线充电模块等智能组件,机箱外壳从单一保护结构转变为具备人机交互功能的智能终端。例如,服务器机箱配备的LED指示灯可实时显示设备运行状态,工业控制箱嵌入的触控面板支持远程参数调节。

2025-06-18

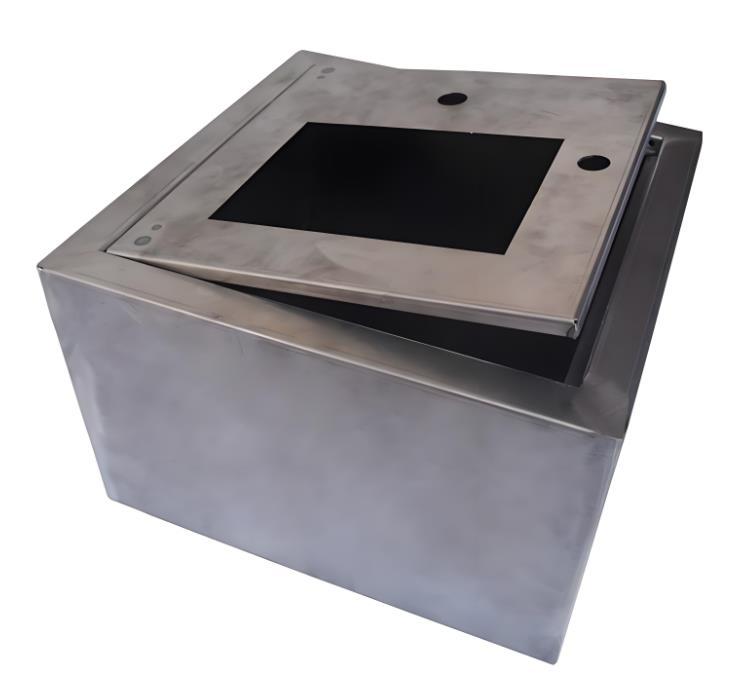

在钣金加工机箱机柜外壳时,需综合考虑材料选择、工艺设计、加工精度及表面处理等环节,以确保产品满足结构强度、防护性能及美观性要求。以下是关键注意事项及具体建议:一、材料选择与适配性材质类型与特性冷轧钢板(SPCC):强度高、成本低,适用于一般工业机箱,但需防锈处理(如镀锌或喷涂)。不锈钢(SUS304/316):耐腐蚀性强,适用于户外或高湿度环境,但成本较高。

2025-06-17

钣金加工厂家处理氧化皮的方法多样,需根据材料特性、加工要求及成本效益综合选择,以下是常见的处理方式及其特点:、机械处理方法喷砂法:原理:利用高速喷射的砂粒冲击工件表面,去除氧化皮及污垢。特点:适用于厚板及大型工件,处理效率高,但可能对薄板造成损伤,且会产生粉尘污染。

2025-06-16

机加工安全生产注意事项涵盖操作规范、设备维护、个人防护、环境管理等多个方面,以下是具体注意事项:一、操作规范

遵守操作规程:操作前必须熟悉设备操作手册,了解设备性能和操作限制,严禁未经许可擅自调整设备参数。专注操作:设备运行时,操作人员需保持专注,不得擅自离开岗位,不得与他人交谈或做与工作无关的事情。正确装夹:工件和刀具必须装夹牢固,防止加工过程中松动或飞出伤人。加工偏心或畸形工件时,需加配重并作平衡试验。

2025-06-14

在钣金加工中,焊接操作是关键环节之一,其质量直接影响到产品的性能和安全性。以下是焊接操作中需要注意的几个方面:一、焊接前准备材料选择与检查材质匹配:根据钣金件的材质(如碳钢、不锈钢、铝合金等)选择合适的焊材,确保焊缝与母材性能一致。表面清洁:去除油污、锈迹、氧化层等杂质,避免焊接缺陷(如气孔、夹渣)。

2025-06-13

钣金加工在制造业中应用广泛,具体体现在多个行业和产品领域,以下是一些典型应用:汽车制造:车身覆盖件:如车顶、车门、引擎盖和后备箱盖等,这些部件需要满足高精度、高平整度和抗撞击能力的要求。骨架结构件:如车架和副车架,这些部件需要具备高强度和刚性,以支撑并固定车身部件。

2025-06-12

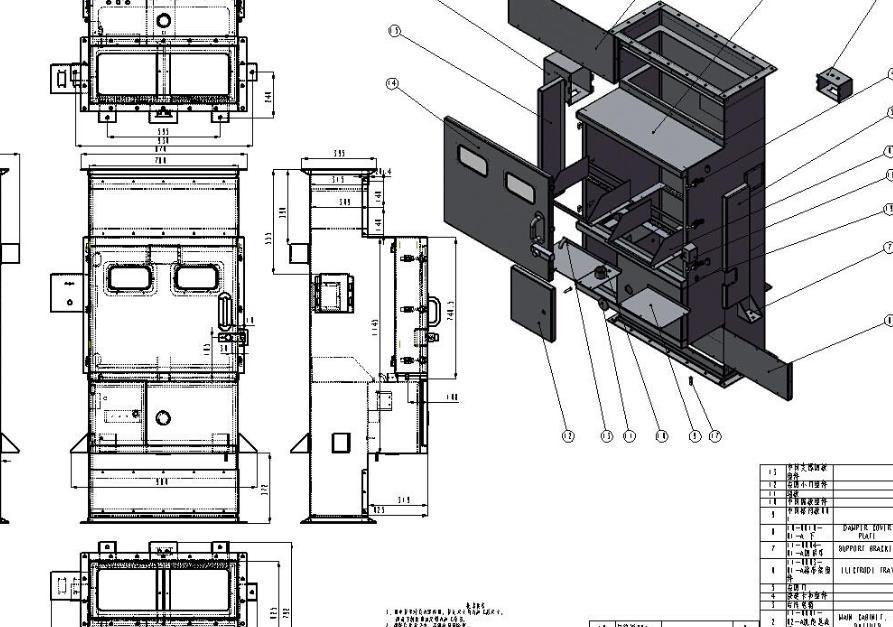

在钣金加工机箱机柜外壳时,需重点关注设计、加工、组装及表面处理等环节,以下是具体注意事项:设计环节材质选择:根据外壳使用环境和效果需求选择合适金属材质,如铝合金、不锈钢、铜等,不同材质特点和适用场景不同。图纸精确度:设计图纸阶段,对需加工部位给出准确尺寸和位置信息,避免加工误差。结构合理性:布局应有较强的应用性能和必要的防护装置,便于实际操作、安装及维修保养;结构和规划布局恰当,满足人体工效学,充分考虑各类隐患

2025-06-11

在钣金加工中,表面处理是提升产品外观质量、耐腐蚀性、耐磨性等性能的关键环节,需注意以下细节:一、前期准备

材料选择与评估不同材质(如不锈钢、铝合金、碳钢等)的钣金件对表面处理的要求不同。例如,不锈钢本身具有良好的耐腐蚀性,表面处理可能更侧重于提升外观和耐磨性;而碳钢则容易生锈,表面处理的主要目的是防锈。评估材料的厚度、硬度、表面粗糙度等参数,这些因素会影响表面处理工艺的选择和效果。比如,较薄的钣金件在喷砂处理时可能需要调整砂粒的大小和压力,以避免变形。

2025-06-10

在钣金加工领域,公差标准是确保产品质量、实现互换性生产的关键技术依据。我国针对钣金件加工制定了完善的公差标准体系,涵盖线性尺寸、角度、形状和位置公差等多个维度,为行业提供了统一的精度控制基准。一、线性尺寸公差标准钣金件的线性尺寸公差是衡量其尺寸精度的重要指标。根据国家标准GB/T 13914-2002附录A的规定,钣金件的线性尺寸公差分为A、B、C三个等级,具体公差数值根据基本尺寸分段确定。

TEL

0317-4220938(座机)

15033362732(手机)

FAX

0317-4315396(传真)

info@china-xp.cn(邮箱)

ADD

中国•河北•青县 青县耿官屯工业开发区

微信小程序