产品中心 XINPENG PRODUCTS

业务范围 CUSTOMIZATION

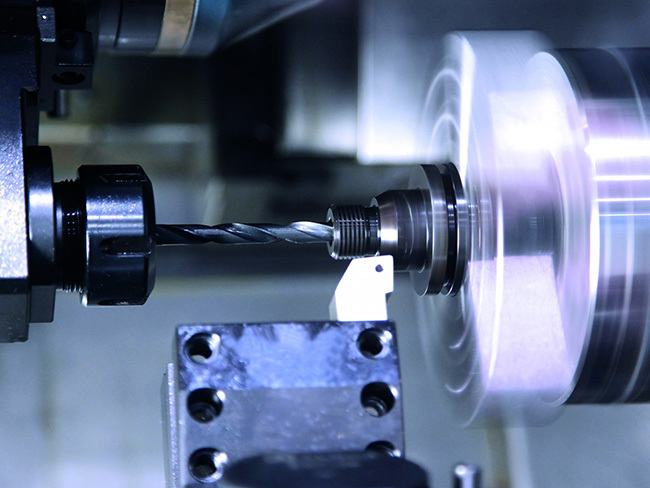

CNC加工

自动车床加工

数控车床加工

铣床磨床加工

铝合金产品研发定制

精密零件配件加工

3C数码外壳类加工

工装夹具治具定制加工

不锈钢、铁件加工

铜铝件加工

绝缘体材料加工

氧化、电镀等后处理加工

新闻中心 NEWS CENTER

TEL

0317-4220938(座机)

15033362732(手机)

FAX

0317-4315396(传真)

info@china-xp.cn(邮箱)

ADD

中国•河北•青县 青县耿官屯工业开发区

微信小程序