钣金加工时候怎么降低破损损耗

发布时间:

2025-06-23

【概要描述】在钣金加工过程中,降低破损程度对于保证产品质量、提高生产效率和降低成本至关重要。以下从加工前准备、加工过程控制、加工后处理等方面,详细介绍降低钣金加工破损程度的方法:加工前准备材料选择与检验合理选材:根据产品使用要求和加工工艺特点,选择合适的钣金材料。例如,对于需要承受较大载荷且形状复杂的零件,应选择强度高、韧性好的材料,如不锈钢、合金钢等;对于一般结构件,可选择碳钢等普通材料。

在钣金加工过程中,降低破损程度对于保证产品质量、提高生产效率和降低成本至关重要。以下从加工前准备、加工过程控制、加工后处理等方面,详细介绍降低钣金加工破损程度的方法:

加工前准备

- 材料选择与检验

- 合理选材:根据产品使用要求和加工工艺特点,选择合适的钣金材料。例如,对于需要承受较大载荷且形状复杂的零件,应选择强度高、韧性好的材料,如不锈钢、合金钢等;对于一般结构件,可选择碳钢等普通材料。

- 严格检验:在材料入库前,对其进行外观检查、尺寸测量和性能测试。检查材料表面是否有裂纹、划痕、锈蚀等缺陷,确保材料尺寸符合设计要求,并通过拉伸试验、硬度测试等方法检验材料的力学性能。

- 设计与工艺规划

- 优化设计:在产品设计阶段,充分考虑加工工艺的可行性,避免设计出过于复杂或难以加工的结构。例如,减少零件的尖角、薄壁等易产生应力集中的部位,适当增加圆角半径,以提高零件的强度和加工性能。

- 合理规划工艺:根据零件的形状、尺寸和材料特性,制定合理的加工工艺路线。例如,对于形状复杂的零件,可采用先冲压、后折弯的工艺顺序,避免在折弯过程中对已冲压好的部位造成损伤。同时,合理安排各工序的加工余量,避免因余量过大导致加工困难和破损增加。

- 模具与刀具准备

- 模具设计与制造:模具的质量直接影响钣金加工的质量和破损程度。在设计模具时,应确保模具的结构合理、强度足够,并考虑模具的磨损和维修方便性。在制造模具时,选用高质量的材料,并采用先进的加工工艺,保证模具的尺寸精度和表面质量。

- 刀具选择与刃磨:根据加工材料和工艺要求,选择合适的刀具。例如,对于硬度较高的材料,应选择硬度高、耐磨性好的刀具;对于薄板材料的切割,可选择锋利的薄刀片。同时,定期对刀具进行刃磨和检查,确保刀具的锋利度和几何形状符合要求。

加工过程控制

- 冲压加工

- 控制冲压速度:冲压速度过快会导致材料变形不均匀,增加破损的风险。应根据材料的性质和厚度,合理调整冲压速度。一般来说,对于薄板材料,冲压速度可适当加快;对于厚板材料,应降低冲压速度,以保证材料有足够的时间进行塑性变形。

- 优化冲压间隙:冲压间隙是指凸模与凹模之间的间隙,它对冲压件的质量和破损程度有重要影响。间隙过小,会增加冲裁力,导致模具磨损加剧和零件毛刺增大;间隙过大,会使零件产生较大的弯曲和扭曲变形。因此,应根据材料的厚度和性能,合理选择冲压间隙。

- 采用合适的润滑方式:在冲压过程中,采用合适的润滑方式可以减少模具与材料之间的摩擦,降低冲裁力,提高零件的表面质量。常用的润滑方式有涂油润滑、皂化润滑和薄膜润滑等。

- 折弯加工

- 正确选择折弯模具:折弯模具的形状和尺寸应根据零件的折弯角度和半径进行选择。如果模具选择不当,会导致零件折弯处出现裂纹、褶皱等缺陷。例如,对于小半径折弯,应选择圆角半径较小的模具;对于大半径折弯,可选择圆角半径较大的模具。

- 控制折弯力:折弯力过大或过小都会影响零件的折弯质量。折弯力过大,会使零件产生过度的塑性变形,导致折弯处变薄甚至破裂;折弯力过小,则无法使零件达到所需的折弯角度。因此,应根据零件的材料、厚度和折弯半径,合理计算和调整折弯力。

- 注意折弯顺序:对于形状复杂的零件,合理的折弯顺序可以减少零件的变形和破损。一般来说,应先折弯对零件形状影响较小的部位,后折弯对零件形状影响较大的部位。同时,在折弯过程中,应注意零件的定位和夹紧,避免零件在折弯过程中发生移动。

- 切割加工

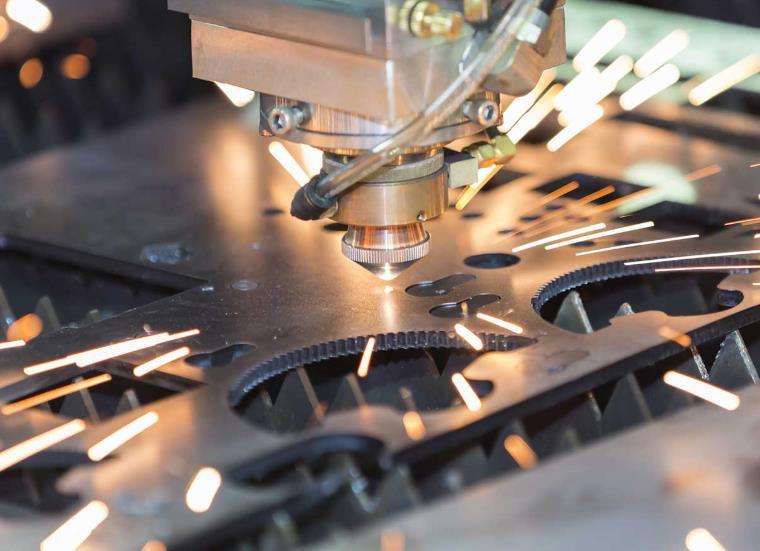

- 选择合适的切割方法:常见的钣金切割方法有激光切割、等离子切割、火焰切割和水切割等。不同的切割方法适用于不同的材料和厚度,且对零件的破损程度也有所不同。例如,激光切割具有切割精度高、速度快、热影响区小等优点,适用于薄板材料的切割;等离子切割适用于中厚板材料的切割,但切割表面质量相对较差;火焰切割适用于厚板材料的切割,但热影响区较大,容易导致零件变形;水切割则适用于各种材料的切割,且切割过程中不会产生热量,对零件的热影响极小。

- 控制切割参数:切割参数如切割速度、功率、气体压力等对切割质量和零件破损程度有重要影响。应根据切割方法和材料特性,合理调整切割参数。例如,在激光切割过程中,切割速度过快会导致切割面粗糙、挂渣严重;切割速度过慢,则会使热影响区增大,导致零件变形。

加工后处理

- 去毛刺与打磨

- 去毛刺:冲压、切割等加工过程会在零件边缘产生毛刺,毛刺不仅影响零件的外观质量,还可能在后续的装配和使用过程中划伤人员或损坏其他零件。因此,应及时对零件进行去毛刺处理。常用的去毛刺方法有手工去毛刺、机械去毛刺和化学去毛刺等。

- 打磨:对于表面质量要求较高的零件,需要进行打磨处理,以去除表面的划痕、氧化皮等缺陷,提高零件的表面光洁度。打磨时,应选择合适的砂纸或砂轮,并控制打磨力度和方向,避免过度打磨导致零件尺寸偏差。

- 校正与整形

- 校正:在加工过程中,零件可能会因受力不均、热变形等原因产生弯曲、扭曲等变形。对于变形较小的零件,可采用手工校正或机械校正的方法进行校正。校正时,应注意校正力度和方向,避免对零件造成二次损伤。

- 整形:对于形状复杂的零件,如果局部变形较大,可采用整形模具进行整形。整形模具应根据零件的形状和变形情况进行设计和制造,以确保整形后的零件符合设计要求。

- 质量检验

- 外观检查:对加工后的零件进行外观检查,检查零件表面是否有裂纹、划痕、变形等缺陷,以及零件的尺寸和形状是否符合设计要求。

- 性能测试:对于一些对性能要求较高的零件,应进行性能测试,如拉伸试验、硬度测试、疲劳试验等,以确保零件的性能满足使用要求。

TAG:

相关资讯

2025-06-23

在钣金加工过程中,降低破损程度对于保证产品质量、提高生产效率和降低成本至关重要。以下从加工前准备、加工过程控制、加工后处理等方面,详细介绍降低钣金加工破损程度的方法:加工前准备材料选择与检验合理选材:根据产品使用要求和加工工艺特点,选择合适的钣金材料。例如,对于需要承受较大载荷且形状复杂的零件,应选择强度高、韧性好的材料,如不锈钢、合金钢等;对于一般结构件,可选择碳钢等普通材料。

2025-06-20

钣金加工涉及多个环节和工艺,要成为一名优秀的钣金加工人员,需要掌握以下关键技能:理论知识技能材料知识熟悉材料特性:了解不同金属材料(如冷轧钢板、不锈钢、铝板等)的物理和化学特性,包括强度、硬度、延展性、耐腐蚀性等。例如,不锈钢具有优异的耐腐蚀性,但加工难度相对较大,需要选择合适的刀具和加工参数。

2025-06-19

钣金加工机箱外壳设计正朝着智能化、轻量化、模块化、环保化和个性化方向演进,以下为具体趋势分析:一、智能化与功能集成智能交互设计:通过集成触摸屏、状态指示灯、无线充电模块等智能组件,机箱外壳从单一保护结构转变为具备人机交互功能的智能终端。例如,服务器机箱配备的LED指示灯可实时显示设备运行状态,工业控制箱嵌入的触控面板支持远程参数调节。

TEL

0317-4220938(座机)

15033362732(手机)

FAX

0317-4315396(传真)

info@china-xp.cn(邮箱)

ADD

中国•河北•青县 青县耿官屯工业开发区

微信小程序