精密钣金加工需要注意哪些问题

发布时间:

2025-07-02

【概要描述】精密钣金加工是一种对精度、表面质量及结构稳定性要求极高的制造工艺,广泛应用于电子、通信、航空航天、医疗设备等领域。其加工过程中需注意以下关键问题,以确保产品质量和生产效率:一、材料选择与预处理材料适配性根据产品性能要求(如强度、耐腐蚀性、导电性)选择合适材料(如不锈钢、铝合金、冷轧板等)。考虑材料厚度公差,避免因厚度不均导致加工误差。

精密钣金加工是一种对精度、表面质量及结构稳定性要求极高的制造工艺,广泛应用于电子、通信、航空航天、医疗设备等领域。其加工过程中需注意以下关键问题,以确保产品质量和生产效率:

一、材料选择与预处理

- 材料适配性

- 根据产品性能要求(如强度、耐腐蚀性、导电性)选择合适材料(如不锈钢、铝合金、冷轧板等)。

- 考虑材料厚度公差,避免因厚度不均导致加工误差。

- 材料预处理

- 清洁度:去除油污、锈迹、氧化层,防止焊接或涂层时产生缺陷。

- 平整度:通过校平机消除材料内应力,避免后续加工变形。

- 预涂层:对需电镀或喷涂的零件,提前进行表面处理以增强附着力。

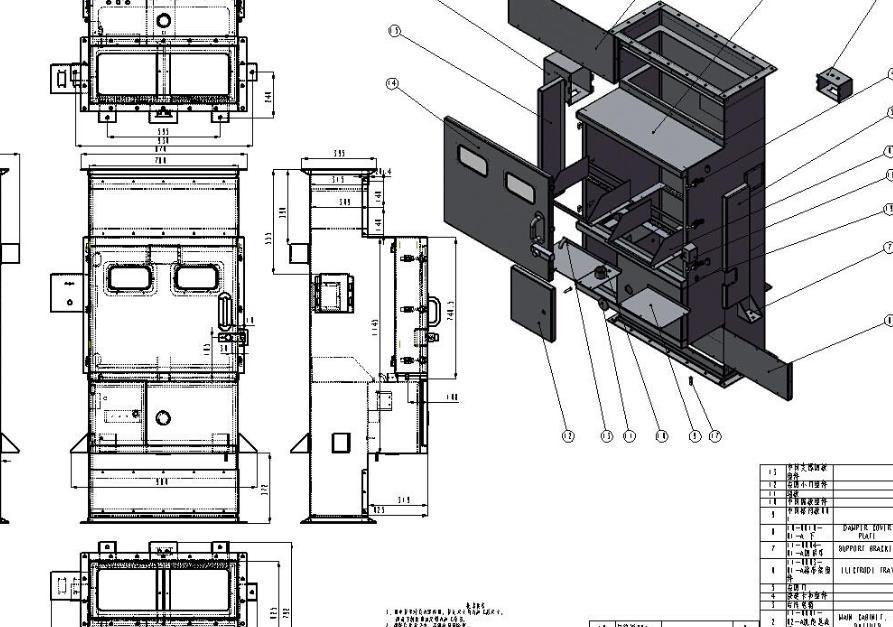

二、设计与工艺规划

- 设计合理性

- 结构简化:减少复杂折弯、冲孔等工序,降低加工难度和成本。

- 公差控制:明确关键尺寸公差(如±0.05mm),并在图纸中标注基准面。

- 避让设计:为焊接、装配预留操作空间,避免干涉。

- 工艺路线优化

- 加工顺序:先冲孔后折弯,避免折弯后孔位偏移;先切割后成型,防止变形。

- 工序衔接:合理安排激光切割、数控冲压、折弯、焊接等工序,减少重复装夹。

- 夹具设计:针对异形件设计专用夹具,确保定位精度和重复性。

三、设备与工具精度

- 设备校准

- 定期校准激光切割机、数控折弯机、冲床等设备的精度(如重复定位精度≤0.02mm)。

- 检查刀具磨损情况,及时更换钝化刀具,避免毛刺或尺寸偏差。

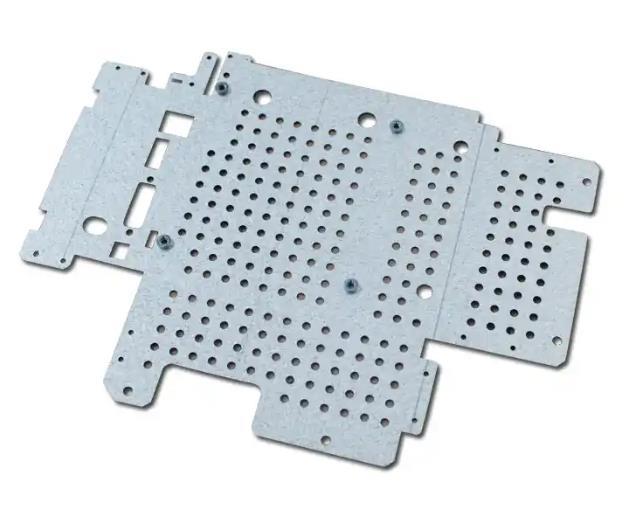

- 工具匹配

- 根据材料厚度选择合适折弯模具(如V型槽宽度为材料厚度的6-8倍)。

- 使用高精度数控系统(如西门子、发那科)控制加工参数,减少人为误差。

四、加工过程控制

- 激光切割

- 光路调整:确保激光束垂直于材料表面,避免斜切导致尺寸偏差。

- 气体控制:根据材料类型选择辅助气体(如氧气切割碳钢、氮气切割不锈钢),并调整压力以优化切缝质量。

- 焦点位置:动态调整焦点位置以补偿材料厚度变化,防止热影响区(HAZ)过大。

- 数控折弯

- 回弹补偿:通过试验确定材料回弹系数,在编程时预补偿角度(如铝合金回弹量可达2-3°)。

- 多道次折弯:对复杂形状采用分段折弯,避免一次成型导致应力集中。

- 压力控制:根据材料厚度和折弯长度调整液压压力,防止压痕或开裂。

- 焊接与连接

- 焊接变形控制:采用分段焊接、反变形法或夹具固定,减少热变形。

- 焊缝质量:通过X射线或渗透检测确保无气孔、裂纹等缺陷。

- 铆接/螺栓连接:确保铆钉或螺栓孔位精度,避免装配错位。

五、表面处理与检测

- 表面处理

- 防锈处理:对碳钢件进行镀锌、喷塑或钝化处理,延长使用寿命。

- 表面粗糙度:根据功能要求控制粗糙度(如Ra≤0.8μm),影响涂层附着力。

- 无损检测:对关键部位进行超声波或磁粉检测,排除内部缺陷。

- 尺寸检测

- 三坐标测量:对复杂曲面或高精度孔位进行三维检测,确保符合设计要求。

- 光学投影仪:快速检测轮廓尺寸和形位公差。

- 功能测试:模拟实际使用场景(如振动、压力测试),验证产品可靠性。

六、人员与质量管理

- 技能培训

- 操作人员需熟悉设备性能、工艺参数及安全规范,定期进行技能考核。

- 培养多工序复合型人才,减少因沟通不畅导致的加工错误。

- 质量追溯

- 建立加工档案,记录材料批次、设备参数、检测数据等信息,便于问题追溯。

- 实施首件检验(FAI)和过程巡检,及时发现并纠正偏差。

七、环境与安全

- 温度控制

- 精密加工车间温度建议控制在20±2℃,避免热胀冷缩导致尺寸变化。

- 对高精度设备(如三坐标测量机)配备恒温房,确保测量稳定性。

- 安全防护

- 激光切割区设置防护罩,防止激光辐射;焊接区配备排烟系统,减少有害气体吸入。

- 操作人员需佩戴防护眼镜、手套等装备,遵守安全操作规程。

总结

精密钣金加工需从材料、设计、设备、工艺、检测到人员管理全流程把控,通过精细化管理和技术创新(如引入自动化生产线、AI质检系统)不断提升加工精度和效率。同时,建立标准化作业流程(SOP)和持续改进机制,是保障产品质量稳定的关键。

TAG:

上一页

下一页

上一页:

下一页:

相关资讯

2025-07-02

精密钣金加工是一种对精度、表面质量及结构稳定性要求极高的制造工艺,广泛应用于电子、通信、航空航天、医疗设备等领域。其加工过程中需注意以下关键问题,以确保产品质量和生产效率:一、材料选择与预处理材料适配性根据产品性能要求(如强度、耐腐蚀性、导电性)选择合适材料(如不锈钢、铝合金、冷轧板等)。考虑材料厚度公差,避免因厚度不均导致加工误差。

2025-07-01

精密钣金加工与传统钣金加工的核心区别体现在加工精度、设备与工艺、应用领域、生产模式及技术智能化五大维度,具体分析如下:一、加工精度:从毫米级到亚毫米级的跨越传统钣金:尺寸公差范围通常在 0.2~1mm 之间,适用于对精度要求较低的场景,如机柜、普通外壳等。其弯曲度、切割误差等核心指标难以突破毫米级限制。

2025-06-30

钣金加工的设计技巧需围绕工艺可行性、材料特性、结构强度及成本控制展开,以下是关键设计要点及分析:一、孔位与间距设计孔间距相邻孔的孔边到另一孔边的短距离应≥料厚的1.5倍。若小于此值,需采用跳格方式(如间隔冲孔)以避免模具崩裂。原因:孔间距过小会导致模具母模边缘应力集中,加速磨损,增加停机修模成本。孔形状选择圆孔:坚固,模具制造维修简单,但开孔率较低。

2025-06-28

钣金加工是针对金属薄板(通常在6mm以下)的一种综合冷加工工艺,涉及剪、冲/切/复合、折、焊接、铆接、拼接、成型等操作。以下是钣金加工中需要了解的关键知识:一、材料知识常用材料:冷轧板(SPCC):表面光亮,易加工,但易生锈,常用于一般结构件。热轧板(SHCC):材料较厚,表面有氧化皮,成本低,但精度和表面质量不如冷轧板。镀锌板SECC、SGCC):表面镀锌,耐腐蚀性好,适用于对防锈要求高的场合。不锈钢(SUS301、SUS304等):耐腐蚀性强,外观美观,但成本较高,加工难度大。

TEL

0317-4220938(座机)

15033362732(手机)

FAX

0317-4315396(传真)

info@china-xp.cn(邮箱)

ADD

中国•河北•青县 青县耿官屯工业开发区

微信小程序