钣金加工如何处理钣金毛刺

发布时间:

2025-07-14

【概要描述】在钣金加工中,处理毛刺是确保产品质量、安全性和美观度的关键步骤。根据工件的材料、形状、大小以及毛刺的类型和数量,可采用以下针对性处理方法:一、物理去除法:精准打磨,适配不同场景人工打磨适用场景:小批量生产、结构复杂或异形零件(如不规则边缘、内部孔洞)。工具选择:锉刀:分人工锉刀(精度高但效率低)和气动锉刀(效率较高,适合批量小件)。砂纸/磨头:用于精细修磨,避免过度损伤工件。

在钣金加工中,处理毛刺是确保产品质量、安全性和美观度的关键步骤。根据工件的材料、形状、大小以及毛刺的类型和数量,可采用以下针对性处理方法:

一、物理去除法:精准打磨,适配不同场景

- 人工打磨

- 适用场景:小批量生产、结构复杂或异形零件(如不规则边缘、内部孔洞)。

- 工具选择:

- 锉刀:分人工锉刀(精度高但效率低)和气动锉刀(效率较高,适合批量小件)。

- 砂纸/磨头:用于精细修磨,避免过度损伤工件。

- 操作要点:

- 控制打磨力度,防止工件变形或表面划伤。

- 对交叉孔等复杂部位,需配合放大镜或显微镜观察毛刺残留。

- 机械去毛刺

- 适用场景:大批量生产、规则形状零件(如标准钣金件、机柜板材)。

- 设备类型:

- 万向辊刷去毛刺机:自动控制加工动作,可处理冷切削/热切割后的毛刺,并同步倒圆边角。

- 冲模去毛刺:通过冲床配合专用模具去除分型面毛刺,效率高于人工,但需额外制作粗模和精冲模。

- 优势:效率高、一致性好,适合标准化生产流程。

- 研磨去毛刺

- 适用场景:批量较大的小件产品(如紧固件、电子钣金)。

- 方法:

- 振动研磨:将工件与磨料放入振动槽,通过摩擦去除毛刺。

- 滚筒研磨:工件在滚筒内与磨料翻滚碰撞,适合简单形状零件。

- 注意:研磨后可能需人工二次处理残留毛刺。

二、化学与特种去除法:解决复杂毛刺难题

- 化学去毛刺

- 原理:利用电化学反应选择性腐蚀毛刺,保护工件主体。

- 适用场景:

- 内部毛刺(如泵体、阀体流道内的细小毛刺)。

- 精密零件(如航空航天、汽车零部件)。

- 优势:无机械应力,避免工件变形;可处理人工难以触及的部位。

- 局限:需控制电解液浓度和加工时间,防止过度腐蚀。

- 高压水喷射去毛刺

- 原理:通过高压水射流(压力可达100-400MPa)冲击毛刺,同步清洁工件表面。

- 适用场景:

- 汽车发动机部件、液压控制系统等对清洁度要求高的领域。

- 厚板钣金切割后的毛刺去除。

- 优势:环保无污染,适合自动化生产线。

- 设备成本:较高,但长期使用可降低人工成本。

- 冷冻去毛刺

- 原理:将工件冷却至-70℃以下,使毛刺脆化后通过喷砂去除。

- 适用场景:

- 薄壁工件(如电子钣金、医疗器械)。

- 毛刺壁厚较小且工件尺寸较小的产品。

- 设备成本:约20-30万元,适合高附加值产品。

三、工艺优化法:从源头减少毛刺产生

- 模具设计优化

- 间隙控制:根据材料厚度和强度选择合理模具间隙(如不锈钢钣金间隙为材料厚度的8%-12%),避免过大导致毛刺或过小引发凸凹。

- 刃口处理:

- 提高模具硬度(如采用SKD11、DC53等高硬度材料),增强刃口耐磨性。

- 定期修磨刃口,保持锋利度(建议每5000次冲压后检查一次)。

- 放线角度调整:根据工件形状优化模具放线角度,减少冲切时的材料撕裂。

- 加工参数调整

- 冲孔顺序:先冲大孔后冲小孔,避免小孔毛刺因材料变形而难以去除。

- 切割参数:

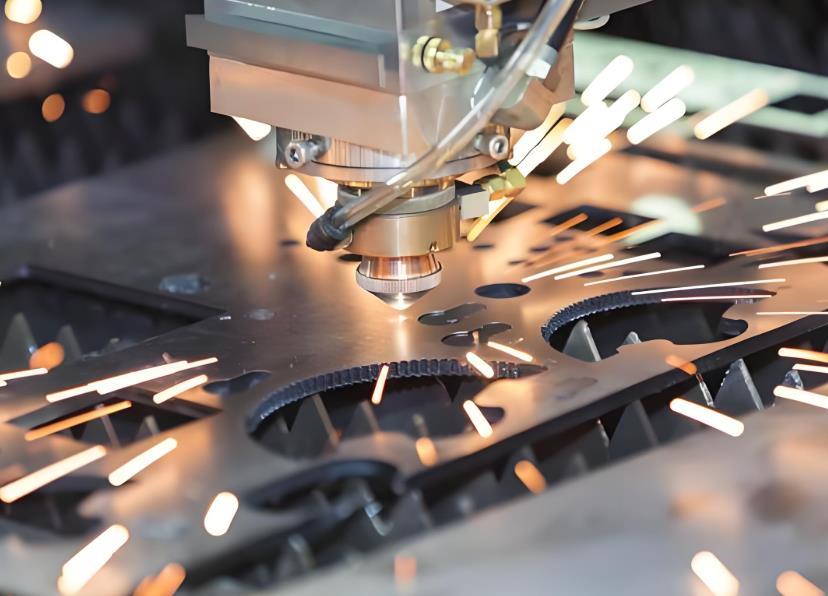

- 激光切割:优化焦点位置、功率、气压和进给速度,减少热影响区毛刺。

- 冲剪加工:选择合适刀具间隙和刃口粗糙度(Ra≤0.8μm)。

- 润滑条件:使用专用润滑油降低模具与材料间的摩擦,防止粘料产生毛刺。

- 材料选择与预处理

- 材料性能:选用塑性适中的材料,避免因材料过软导致毛刺过长或过硬增加加工难度。

- 表面清洁:加工前清除板材表面油污、氧化皮等杂质,减少毛刺附着。

四、处理方案选择建议

方法类型 | 推荐场景 | 成本排序(低→高) | 效率排序(低→高) |

|---|---|---|---|

| 人工打磨 | 小批量、复杂结构零件 | ★ | ★ |

| 机械去毛刺 | 大批量、规则形状零件 | ★★ | ★★★★ |

| 化学去毛刺 | 内部毛刺、精密零件 | ★★★ | ★★★ |

| 高压水喷射 | 厚板切割、高清洁度要求 | ★★★★ | ★★★★★ |

| 工艺优化 | 长期生产、需降低综合成本 | ★(长期收益高) | ★★★★★(源头控制) |

行动建议:

- 批量生产:优先选择机械去毛刺或高压水喷射,结合工艺优化(如模具间隙调整)降低长期成本。

- 精密零件:采用化学去毛刺或冷冻去毛刺,确保无毛刺残留且不损伤工件。

- 小批量/样品:人工打磨或研磨去毛刺,灵活应对设计变更。

- 复杂结构:组合使用多种方法(如机械去毛刺+人工修磨),确保全面去除毛刺。

TAG:

上一页

下一页

上一页:

下一页:

相关资讯

2025-07-14

在钣金加工中,处理毛刺是确保产品质量、安全性和美观度的关键步骤。根据工件的材料、形状、大小以及毛刺的类型和数量,可采用以下针对性处理方法:一、物理去除法:精准打磨,适配不同场景人工打磨适用场景:小批量生产、结构复杂或异形零件(如不规则边缘、内部孔洞)。工具选择:锉刀:分人工锉刀(精度高但效率低)和气动锉刀(效率较高,适合批量小件)。砂纸/磨头:用于精细修磨,避免过度损伤工件。

2025-07-12

在钣金加工中提高折弯效率,需从设备优化、工艺改进、流程管理、人员技能提升等多方面综合施策,以下是具体措施及分析:一、设备优化:选择高效折弯设备自动化折弯机优势:自动化设备(如数控折弯机)可减少人工操作,降低劳动强度,同时通过预设程序实现高精度折弯,减少试错和调整时间。案例:AMADA折弯机配备液压夹钳和AFH模具,可一键锁紧模具,减少换模时间;其AMNC数控系统搭载模具位置指示功能,后挡块自动移动至安装位置,简化操作流程。

2025-07-11

在钣金加工中,激光切割机的使用需严格遵循安全规范与操作细节,以下从安全防护、设备操作、材料处理、环境管理、异常处理及维护保养六个方面展开说明:一、安全防护:人员与设备的双重保护个人防护装备操作人员必须佩戴符合标准的防护眼镜(如1064nm波长防护镜),防止激光束对视网膜造成永久性损伤。穿戴防护服、手套,避免皮肤直接暴露于激光或高温飞溅物。在嘈杂环境中,需佩戴耳塞或耳罩,减少噪音对听力的影响。

2025-07-10

钣金加工抛光是提升零件表面质量、美观度和耐腐蚀性的关键工序,但操作不当易导致表面损伤、尺寸偏差或效率低下。以下是钣金抛光时的核心注意事项,涵盖安全、工艺、设备及质量控制等方面:一、安全防护个人防护装备佩戴防尘口罩(防PM2.5级颗粒)或防毒面具(若使用化学抛光剂)。

TEL

0317-4220938(座机)

15033362732(手机)

FAX

0317-4315396(传真)

info@china-xp.cn(邮箱)

ADD

中国•河北•青县 青县耿官屯工业开发区

微信小程序