沧州鑫鹏钣金加工如何做到低误差率

发布时间:

2025-09-22

【概要描述】沧州鑫鹏在钣金加工中实现低误差率需从设备、工艺、材料、环境、人员及管理六个核心环节系统施策,具体措施如下:1、选用高精度设备并定期维护设备选型激光切割机:选择切割精度达±0.03mm的设备,配备高分辨率光学定位系统和精密运动控制机构,减少切割缝宽度误差(通常为0.5mm,受材料厚度、激光功率影响)。

沧州鑫鹏在钣金加工中实现低误差率需从设备、工艺、材料、环境、人员及管理六个核心环节系统施策,具体措施如下:

一、选用高精度设备并定期维护

- 设备选型

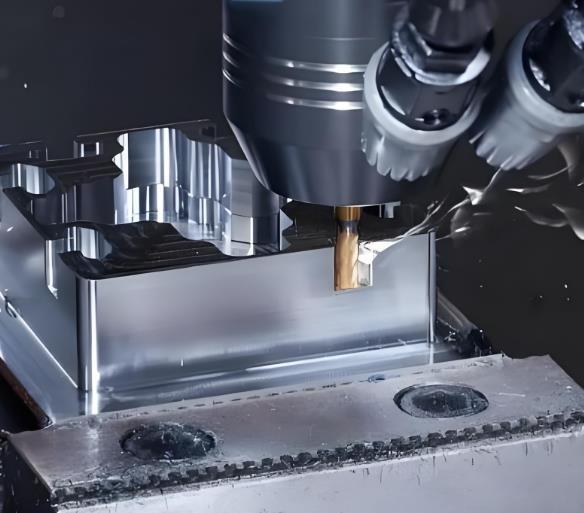

- 激光切割机:选择切割精度达±0.03mm的设备,配备高分辨率光学定位系统和精密运动控制机构,减少切割缝宽度误差(通常为0.5mm,受材料厚度、激光功率影响)。

- 数控折弯机:采用具备自动补偿功能的设备,通过数控系统精确控制滑块行程和后挡料位置,将折弯角度误差控制在极小范围。

- 数控冲床:选用高刚性机床,减少反向间隙,避免冲孔位置偏差。

- 定期维护

- 制定设备保养计划,定期检查导轨、丝杠等关键部件的磨损情况,及时更换老化零件。

- 使用高精度测量仪器(如激光干涉仪)校准设备,确保定位精度和重复定位精度符合要求。

二、优化加工工艺与参数

- 切割工艺

- 气体辅助切割:采用氮气等惰性气体减少氧化和热变形,提升切割面质量。

- 参数优化:根据材料厚度调整激光功率、切割速度和喷射压力,避免因参数不当导致边缘毛刺或尺寸偏差。

- 折弯工艺

- 折弯补偿计算:精确计算材料回弹量,通过调整模具角度或使用补偿功能抵消回弹误差。

- 模具选择:根据材料厚度和折弯半径选用合适模具,避免模具间隙过大导致边缘毛刺或过小引发材料拉裂。

- 焊接工艺

- 采用氩弧焊等精密焊接方法,配合焊接机器人控制热输入量,减少焊接变形。

- 对薄板焊接,使用夹具固定工件,防止焊接过程中移位。

三、严格材料控制与预处理

- 材料选择

- 选用组织均匀、化学成分稳定的材料,减少因材料内部应力或各向异性导致的变形。

- 严格控制材料厚度公差,避免因厚度不均引发加工误差。

- 预处理

- 对冷轧钢板等易变形材料进行去应力退火处理,消除内应力。

- 表面清洁:去除油污、锈蚀等杂质,防止加工过程中杂质嵌入导致尺寸偏差。

四、环境因素控制

- 温度控制

- 在恒温车间(温度波动≤±2℃)进行精密加工,避免热胀冷缩导致设备或工件变形。

- 对高精度设备配备环境补偿系统,实时调整加工参数以抵消温度影响。

- 湿度控制

- 保持车间湿度在40%-60%范围内,防止材料吸湿膨胀或电子元件受潮短路。

- 对湿度敏感材料(如某些塑料)采用密封包装或干燥剂保存。

五、人员技能提升与标准化操作

- 培训与考核

- 定期组织操作人员参加设备操作、工艺参数调整等培训,提升技能水平。

- 实施考核制度,确保操作人员熟悉误差控制要点,如模具安装、夹具调整等。

- 标准化作业

- 制定详细的作业指导书(SOP),明确每道工序的操作步骤、参数设置和质量标准。

- 推行首件检验制度,每批次加工前制作首件并检测,合格后方可批量生产。

六、全过程质量检测与反馈

- 在线检测

- 在加工设备上安装传感器,实时监测温度、压力、位移等参数,发现异常立即停机调整。

- 使用激光扫描仪等非接触式测量设备,对加工中的工件进行实时尺寸检测。

- 成品检测

- 采用三坐标测量机(CMM)对成品进行全尺寸检测,确保符合设计要求。

- 建立质量追溯系统,记录每道工序的加工参数和检测结果,便于问题追溯和改进。

- 持续改进

- 定期分析误差数据,识别主要误差来源并制定改进措施。

- 引入六西格玛等质量管理方法,通过DMAIC(定义、测量、分析、改进、控制)流程持续优化加工过程。

TAG:

上一页

下一页

上一页:

下一页:

相关资讯

2025-09-22

沧州鑫鹏在钣金加工中实现低误差率需从设备、工艺、材料、环境、人员及管理六个核心环节系统施策,具体措施如下:1、选用高精度设备并定期维护设备选型激光切割机:选择切割精度达±0.03mm的设备,配备高分辨率光学定位系统和精密运动控制机构,减少切割缝宽度误差(通常为0.5mm,受材料厚度、激光功率影响)。

2025-09-21

机加工表面质量受切削条件、刀具特性、工件材料、冷却润滑、工艺系统振动及加工方式等多方面因素影响,具体分析如下:一、切削条件的影响切削用量:包括进给量、切削速度和切削深度。进给量增大时,切削力增大,表面层的金属塑性变形加剧,导致表面粗糙度增加。切削速度增加时,塑性变形不充分,硬化层深度减小,但过高的切削速度可能导致回复来不及进行,反而增加硬化层深度。

2025-09-19

钣金加工对激光切割的需求体现在以下几个方面:高精度与高质量切割需求激光切割通过聚焦高能量密度光斑实现微米级加工精度,切缝窄且切口光滑,尤其适合精密钣金件制造。例如,激光能切割0.1mm级窄缝和微型孔,满足航空航天、医疗设备等领域对复杂零件的高精度要求。其非接触式加工特性避免了机械变形,切割表面质量远优于传统火焰切割或冲压工艺,减少后续打磨工序。

2025-09-18

在钣金加工中,氧化皮的处理是确保工件表面质量和后续加工效果的关键环节。当前,钣金加工厂家主要采用喷砂(丸)法和化学法这两种高效、环保的方法来处理氧化皮,以下是对这两种方法的详细介绍:一、喷砂(丸)法原理:利用高速喷射的砂粒或铁丸,通过冲刷和切削作用去除工件表面的氧化皮及污垢。在钣金加工中,常采用喷微玻璃珠的方式,这种方法能有效去除表面的黑色氧化皮,同时保持工件表面的平整度和光洁度。

TEL

0317-4220938(座机)

15033362732(手机)

FAX

0317-4315396(传真)

info@china-xp.cn(邮箱)

ADD

中国•河北•青县 青县耿官屯工业开发区

微信小程序