钣金加工中去除毛刺的技术要求

发布时间:

2025-07-29

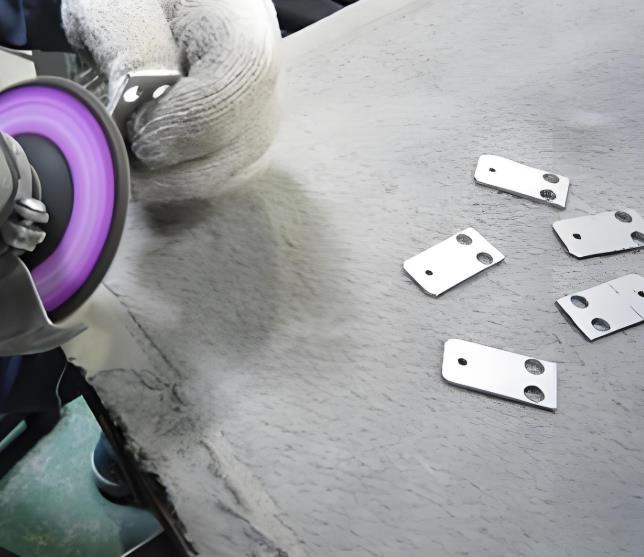

【概要描述】在钣金加工中,去除毛刺是确保产品质量、安全性和功能性的关键环节,其技术要求涵盖毛刺控制标准、去毛刺工艺规范、检验标准及操作规范四大核心领域,具体要求如下:一、毛刺控制标准尺寸限制冲裁毛刺:高度需≤5%板厚(t),例如3mm厚板材的毛刺高度不得超过0.15mm。折弯毛刺:高度需≤10%板厚(t),且折弯后挤出毛刺需控制在合理范围内。

在钣金加工中,去除毛刺是确保产品质量、安全性和功能性的关键环节,其技术要求涵盖毛刺控制标准、去毛刺工艺规范、检验标准及操作规范四大核心领域,具体要求如下:

一、毛刺控制标准

- 尺寸限制

- 冲裁毛刺:高度需≤5%板厚(t),例如3mm厚板材的毛刺高度不得超过0.15mm。

- 折弯毛刺:高度需≤10%板厚(t),且折弯后挤出毛刺需控制在合理范围内。

- 划伤与刀痕:以手触摸不刮手为合格,深度需≤0.1mm。

- 形态分类处理

- 0.1-0.3mm明显毛刺:采用百叶轮打磨,优先选用80-120目砂带,打磨轨迹与零件边缘走向一致,避免交叉磨削产生二次毛刺。

- ≤0.1mm微小毛刺:使用尼龙刷轮处理,转速控制在2000-2500转/分,工件与刷轮呈30度夹角。

- >0.3mm尖锐毛刺:必须使用倒角机修整,倒角角度设定为30度,进给速度不超过0.5米/分钟。

- 区域重点管控

- 折弯棱线:需用圆锥形砂石打磨内R角,砂石直径选择R角尺寸的1.2倍。

- 冲孔断面:使用带磁力座的便携式研磨机处理,磨头直径不超过孔径的60%。

- 激光切割面:氧化层建议采用振动光饰工艺,混合3mm陶瓷磨料与去氧化液,处理时间控制在25-35分钟。

二、去毛刺工艺规范

- 工艺选择原则

- 大批量生产:如轿壁、厅门等,采用机器磨削或磨刷去毛刺机。

- 单件小批量生产:如已折弯成形的产品,采用人工去毛刺工具(如锉刀、砂纸)。

- 特殊材料处理:

- 铝制件去毛刺后必须进行钝化处理(含5%硝酸溶液浸泡90秒)。

- 不锈钢件禁止使用含铁质工具,防止铁屑嵌入产生锈蚀。

- 镀锌板件处理温度不得超过80℃,防止锌层脱落。

- 设备与工具管理

- 振动光饰机:每处理10批次需补充20%新磨料,溶液PH值维持在8.5-9.0。

- 打磨设备:每工作8小时清理集尘袋,每月检查主轴径向跳动(偏差超过0.02mm立即停用)。

- 工具色标管理:红色工具仅用于粗磨工序,黄色工具用于精加工区域。

三、检验标准

- 分级检验制度

- A类外观件:目视无可见毛刺,10倍放大镜检测无连续状凸起,手指45度斜向划过无刮擦感。

- B类结构件:允许存在高度≤0.05mm的微观毛刺,但装配接触面需通过红丹试装检验(接触印痕覆盖率≥95%)。

- C类隐蔽件:毛刺高度放宽至0.15mm,但需进行3次装配拆卸测试,确保无铁屑脱落。

- 关键区域检测

- 螺纹孔周边:需用专用治具检测毛刺是否影响螺纹装配。

- 异形切口:使用反光镜检验架进行多角度目视检查,防止死角残留毛刺。

四、操作规范与安全要求

- 人员资质管理

- 操作人员需每季度进行技能考核,重点监控倒角尺寸一致性、表面粗糙度控制、锐边倒圆精度三项指标。

- 现场配置专用检测工具包,包含15cm检验直尺、R规套装、表面粗糙度对比样块。

- 安全防护措施

- 个人防护:操作者必须佩戴APF15等级的防尘口罩,每四小时更换过滤棉片;处理镁合金件时,作业区配置D类灭火器,半径5米内禁止存放水性切削液。

- 环境管理:加工区地面铺设导静电胶垫,防止磨削粉尘吸附;上料区配置LED平行光源检测仪进行首件确认。

- 质量追溯机制

- 每批次产品记录冲压模具间隙、激光切割气压、折弯下模V口宽度等12项工艺参数。

- 质量档案保存期限不少于产品生命周期两倍时间,包含处理前后的比对样本件(保存环境温度23±2℃,湿度≤60%RH)。

TAG:

上一页

下一页

上一页:

下一页:

相关资讯

2025-07-29

在钣金加工中,去除毛刺是确保产品质量、安全性和功能性的关键环节,其技术要求涵盖毛刺控制标准、去毛刺工艺规范、检验标准及操作规范四大核心领域,具体要求如下:一、毛刺控制标准尺寸限制冲裁毛刺:高度需≤5%板厚(t),例如3mm厚板材的毛刺高度不得超过0.15mm。折弯毛刺:高度需≤10%板厚(t),且折弯后挤出毛刺需控制在合理范围内。

2025-07-28

钣金加工机箱机柜的生产标准涵盖形位精度、表面质量、尺寸公差、结构性能、安全防护及标准化设计六大核心维度,具体标准如下:一、形位精度标准平整度表面应无明显凹凸不平,底面及侧面平面度误差≤1mm(如箱体底面平面度要求)。

垂直角度需精准,立面相对底面垂直度误差≤1mm(如前后或左右立面垂直度要求)。

2025-07-26

钣金加工与机加工在加工方式、材料、工艺、精度、应用领域及设备等方面均存在显著差异,具体如下:1. 加工方式与材料钣金加工:针对金属薄板(通常厚度≤6mm)的冷加工工艺,通过剪切、冲裁、折弯、焊接等工序将板材成型为所需形状。

2025-07-25

钣金加工外壳的公差控制至关重要,其直接影响产品的装配性能、功能实现、外观质量、耐用性及整体结构强度,是确保产品符合设计要求和使用性能的核心环节。 具体重要性体现在以下方面:1. 装配性能的关键保障尺寸公差:钣金外壳的尺寸偏差若超出公差范围,会导致装配困难或失效。例如,机箱侧板与框架的尺寸不匹配可能引发密封性能下降或外观不平整;内部零部件安装孔的位置偏差会导致电路板、电源等无法正确安装,甚至松动、不稳定。

TEL

0317-4220938(座机)

15033362732(手机)

FAX

0317-4315396(传真)

info@china-xp.cn(邮箱)

ADD

中国•河北•青县 青县耿官屯工业开发区

微信小程序